Impacto Ambiental en el Sector Industrial y Medidas a Implementar

- Colaborativo

- 10 nov 2016

- 3 Min. de lectura

El impacto ambiental derivado del uso de energía del sector industrial se encuentra a niveles críticos en la actualidad, es por esto que grandes empresas de uno intensivo de energía pueden encontrar proyectos rentables que permitan tener procesos más eficientes y que permita disminuir el consumo de energía de los mismos. Las oportunidades de reducir emisiones radican entonces en la implementación de medidas de mejora en equipos, sistemas, reemplazo de equipos, entre los más destacados.

Para implementar una mejora a un proceso en la industria va a depender del tamaño del sistema, del tipo de configuración y las prácticas de operación. La optimización de los procesos puede generar un mayor desempeño y así obtener beneficios económicos, es altamente recomendable contabilizar flujos de energía y elaborar balances de energía.

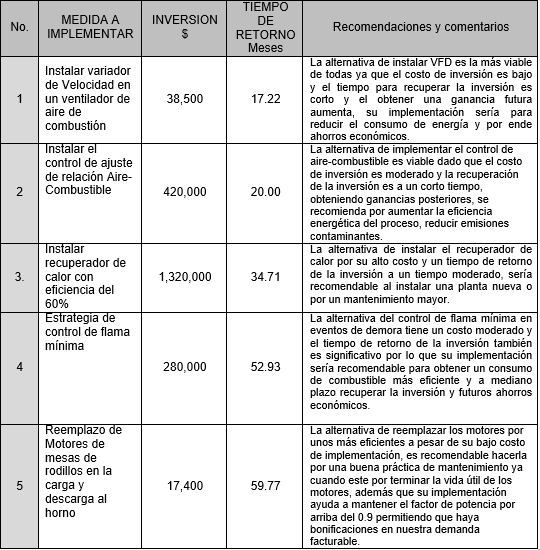

Posibles recomendaciones de medidas a implementar en el sector industrial

A continuación en orden descendente de acuerdo al retorno de inversión se proponen cinco posibles medidas a implementar en el sector industrial.

Los cálculos se encuentran en el Anexo 1. Cálculos y medidas realizados en colaboración con:

Aparicio Rangel, Gabriela

Bonilla Hernández, Israel Abner

De la Rosa Sánchez, Itzel Anahí

Guillermo Zarate, César Mauricio

Pool Martínez, José Ángel

Datos a considerar:

Descripción del Proceso: Horno de Vigas Caminantes

Seis grupos de 4 quemadores de Gas Natural (3 en zonas de calentamiento y 3 en zona de empape)

Temperatura de operación 920 °C

Consumo mensual promedio de Gas Natural: 220,000 m3

1) Optimización de Relación Aire-Gas

Evaluar una posible modernización del sistema de control de quemadores instalando instrumentación y un control electrónico de relación a los 6 grupos de quemadores del horno La inversión requerida para esta mejora es de 420 mil pesos. Actualmente el horno opera en un 20 % de exceso de aire, sin afectar el proceso se pudiera reducir el exceso de aire a un valor de 12%. Considere costo de gas natural de 4 USD/MMBtu.

2) Recuperador de calor

Evaluar la instalación de un recuperador de calor para aprovechar el flujo de gases de salida del horno a una temperatura de 950°C. La efectividad del recuperador de calor propuesto es de 60%. La inversión requerida para esta mejora es de un millón 320 mil pesos. El horno funciona 22 días al mes en tres turnos de 8 horas. Considere costo de gas natural de 4USD/MMBtu.

3) Estrategia de control ante demoras del proceso

Evaluar la implementación de una estrategia de control para aplicar modo de operación de flama mínima a los 6 quemadores del horno ante eventos de demoras. La inversión inicial de esta mejora es 280 mil pesos. Se estiman 3 horas de demoras por día en promedio y el horno funciona 24 horas durante 22 días al mes. El consumo de las zonas 1, 2 y 3 se reduciría de 2800 scfh (pies cúbicos estándar por hora) a 1500 scfh durante las horas de demora. El consumo de las zonas 4, 5, y 6 se reduciría de 900 a 600 scfh durante las horas de demora. Considere costo de gas natural de 4 USD/MMBtu.

4) Reemplazo de motores.

Evaluar un posible reemplazo de dos motores de 5 HP de la mesas de rodillos, uno en la carga al horno y otro en la descarga del horno. La inversión requerida para esta mejora es de 17,400 pesos. Los motores actuales son de eficiencia estándar y funcionan a un factor de carga de 75%.

5) Variador de velocidad para ventilador.

Evaluar la instalación de un variador de velocidad (de eficiencia 0.96) para un ventilador del aire de combustión que opera con compuerta tipo dámper. El ventilador es impulsado por un motor de 20 hp de alta eficiencia. Actualmente se demanda un flujo de 80,000 scfh a una potencia de 15 bhp pero la capacidad de diseño es de 92,000 scfh operando 16 bhp. La inversión requerida para esta mejora es de 38,500 pesos.

RECOMENDACIÓN de las medidas a implementar

Anexo 1. https://drive.google.com/open?id=0B4db0_7Jww6pRzJiUVBjR3dnTG8

Comments